Por qué es importante la detección de defectos impulsada por la IA en la fabricación moderna

Desde la electrónica hasta la automoción, los procesos de fabricación están sometidos a una presión cada vez mayor para ofrecer productos más rápidos, económicos y mejores. Los productos defectuosos no solo provocan reprocesos y desperdicios, sino que también dañan la reputación de la marca y la confianza de los clientes. Los métodos tradicionales de control de calidad (la inspección manual o la automatización basada en reglas) tienen dificultades para cumplir con la Scale AI, la velocidad y la complejidad que se requieren en la actualidad.

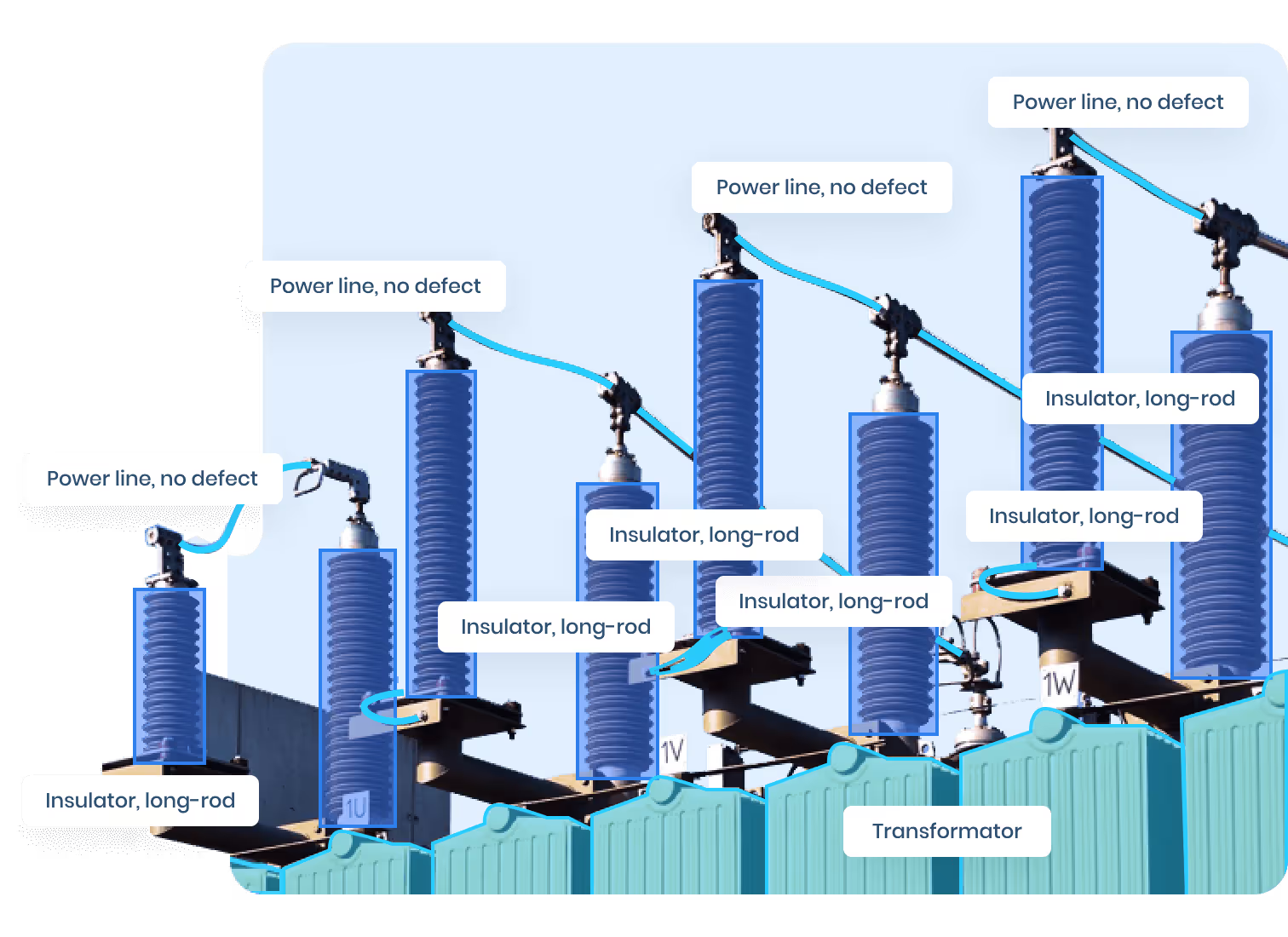

Aquí es donde interviene la inteligencia artificial (IA), en particular los modelos de visión artificial entrenados con datos de imágenes etiquetadas. Estos modelos no solo detectan anomalías, sino que aprenden a entender qué es un defecto al aprender de los ejemplos.

Cuando se le proporcionan suficientes datos etiquetados de alta calidad, un sistema de IA puede detectar:

- Anomalías superficiales (arañazos, abolladuras, decoloración)

- Inconsistencias dimensionales

- Errores de montaje

- Inclusión de objetos extraños

- Componentes faltantes

En sectores como semiconductores, textiles, farmacéuticas, o procesamiento de alimentos, la capacidad de detectar estos errores a tiempo, a menudo antes de que el ojo humano pueda detectarlos, supone un punto de inflexión.

El papel de los datos etiquetados en la inspección de calidad basada en inteligencia artificial

Los modelos de IA, especialmente los enfoques basados en el aprendizaje profundo, como las redes neuronales convolucionales (CNN), no son cajas negras mágicas. Se basan completamente en los datos con los que están entrenados. Los datos etiquetados (el proceso de asignar categorías, etiquetas o límites a características específicas de las imágenes de entrenamiento) permiten a las máquinas saber qué constituye un defecto.

Sin datos etiquetados precisos y representativos, los modelos de detección de defectos corren el riesgo de:

- Alto número de falsos positivos (marcar los artículos en buen estado como defectuosos)

- Alto número de falsos negativos (dejar que los defectos pasen desapercibidos)

- Mala generalización a nuevas luces, ángulos o materiales

¿Qué hace que un conjunto de datos de defectos sea bueno?

La calidad triunfa sobre la cantidad en muchos casos. Un conjunto de datos sólido para la detección de defectos debe incluir:

- Diversas afecciones de diagnóstico por imágenes: Diferentes niveles de iluminación, ángulos y resoluciones

- Ejemplos equilibrados: Una combinación de tipos de defectos y muestras sin defectos

- Anotaciones detalladas: Segmentación a nivel de píxeles o casillas delimitadoras para la localización

- Especificidad de dominio: Datos que coinciden con el entorno real de la línea de producción

Considere un conjunto de datos como el DAGM 2007 o Conjunto de datos de detección de anomalías de MVTec (MVTec AD), que proporciona texturas y tipos de defectos del mundo real para la investigación y la industria. Estos conjuntos de datos son excelentes puntos de partida o puntos de referencia para la evaluación de modelos.

👉 Obtenga más información sobre Conjunto de datos MVTec AD aquí

Construyendo el oleoducto: desde la fábrica hasta las predicciones de defectos

Para implementar la detección de defectos mediante datos etiquetados en un entorno de producción, necesita algo más que una red neuronal. Necesita una canalización sólida.

Paso 1: Recopilación de datos de las líneas de producción

Capturar imágenes consistentes y de alta resolución es crucial. Muchos fabricantes instalan cámaras de escaneo lineal o de área que se integran con los sistemas transportadores. Entre las consideraciones se incluyen:

- Velocidad de fotogramas (para que coincida con la velocidad del transportador)

- Iluminación (la iluminación difusa y constante ayuda a reducir el ruido)

- Posicionamiento de la cámara (ángulo, altura, enfoque)

Dispositivos periféricos como NVIDIA Jetson o Intel Movidius puede procesar estas imágenes en tiempo real, enviando solo las detecciones a la nube.

Paso 2: Etiquetar el conjunto de datos

Aquí es donde entran en juego los equipos de anotación de datos. Los expertos u operadores capacitados utilizan plataformas como SuperAnnotate, CVAT, o Estudio de etiquetas para aplicar etiquetas estructuradas.

Los datos deben revisarse y actualizarse periódicamente para que coincidan con los cambios en la producción (por ejemplo, nuevos productos o materiales).

Paso 3: Modelar la capacitación y la evaluación

La mayoría de los modelos de detección de defectos pertenecen a una de estas categorías:

- Modelos de clasificación — Predecir si una imagen tiene un defecto

- Modelos de detección de objetos — Localice y clasifique los defectos con casillas delimitadoras

- Modelos de segmentación — Proporcione mapas de defectos a nivel de píxeles para mayor precisión

YoloV8, EfficientNet y U-Net son arquitecturas de modelos populares según el caso de uso.

Las métricas de evaluación incluyen:

- Precisión y recuperación

- Intersección sobre Union (IoU)

- Puntuación F1

- Tiempo de inferencia (ms/fotograma)

🧠 Mira esto guía de YoloV8 para la detección de defectos

Paso 4: Integración en el flujo de trabajo de fabricación

Una vez que su modelo esté entrenado y validado, la implementación implica:

- Integración del modelo con las cámaras de producción

- Establecimiento de umbrales para la clasificación de defectos

- Activación de alertas automáticas o sistemas de rechazo mecánico

- Proporcionar paneles de control para los operadores y análisis en tiempo real

Plataformas líderes como Edge Impulse, Panorama de AWS, o IA de aterrizaje ayudan a llevar estos sistemas de IA a entornos físicos con una codificación mínima.

Lecciones aprendidas sobre el terreno: aplicaciones en el mundo real de los datos etiquetados en la detección de defectos

Electrónica: inspección de PCB con precisión de píxeles

En la fabricación de placas de circuito impreso (PCB), una sola junta de soldadura fallida o un cortocircuito microscópico pueden provocar una falla total del producto. Tradicionalmente, el control de calidad se basaba en herramientas de rayos X o AOI (inspección óptica automatizada) que utilizaban una lógica rígida basada en reglas. Sin embargo, estos sistemas tenían problemas con la variabilidad de la iluminación o la disposición de los componentes.

En la actualidad, los fabricantes aprovechan los datos de imágenes etiquetadas para entrenar modelos de aprendizaje profundo, especialmente redes de segmentación, que pueden:

- Identifique microfisuras tan pequeñas como unos pocos píxeles

- Marcar componentes faltantes o desalineados

- Detectar conexiones de soldadura incompletas

Un OEM líder en electrónica informó de un Reducción del 92% en falsos negativos después de implementar un detector basado en YOLOV8 entrenado en más de 20 000 imágenes anotadas. El modelo superó a los inspectores humanos y al software de AOI anterior cuando se probó en varios turnos y entornos de iluminación.

Automoción: detección de imperfecciones en acabados metálicos y de pintura

En la industria automotriz, la calidad de la superficie es un determinante importante del valor percibido del producto. Los modelos de IA basados en datos etiquetados ayudan a detectar:

- Abolladuras o depresiones invisibles a simple vista

- Textura de piel de naranja o flujo de pintura inadecuado

- Arañazos, manchas o inclusiones de partículas

Por lo general, estos modelos se entrenan con máscaras de segmentación etiquetadas por expertos que clasifican la gravedad de los defectos. Algunos OEM van un paso más allá al integrar sistemas de puntuación de defectos en su proceso de aprendizaje automático, asignando un valor de confianza o una urgencia de reparación a cada detección.

🔍 Un ejemplo: un fabricante de automóviles alemán utilizó estaciones de inspección de ángulos múltiples y más de 50 000 ejemplos etiquetados de defectos de pintura para desarrollar un modelo con una precisión superior al 95% en cinco clases de defectos. Esto ahorró cientos de horas de inspección manual al mes.

Farmacéutica: embalaje, sellado y verificación de seguridad

Los entornos de producción farmacéutica están muy regulados, e incluso los defectos menores en los envases pueden provocar infracciones de cumplimiento. Los conjuntos de datos de imágenes etiquetadas se utilizan para:

- Asegúrese de que los sellos a prueba de manipulaciones estén intactos

- Confirme la identificación correcta del medicamento y el etiquetado de la dosis

- Verifique la integridad del blíster (tabletas faltantes, deformaciones)

Estos sistemas suelen combinar Validación de texto basada en OCR con redes de detección de defectos. Los modelos de inteligencia artificial que utilizan datos etiquetados pueden detectar anomalías en tiempo real e iniciar el rechazo automático, lo que garantiza que solo lleguen al mercado los productos que cumplen con las normas.

Fabricación textil: detección de defectos en patrones y tejidos

Los defectos textiles, como hilos rotos, puntadas omitidas o estampados desalineados, son un desafío porque a menudo requieren un juicio visual matizado. Los modelos de IA entrenados con anotaciones con precisión de píxeles pueden detectar:

- Defectos en el tejido, como flotación, protuberancias o agujeros

- El color se imprime mal o sangra

- Problemas de simetría en los patrones

Lo que impresiona aquí es la adaptabilidad de la IA. Un modelo basado en 2000 imágenes de tela etiquetadas con diferentes tipos de defectos se implementó en tres líneas de producción diferentes, logrando más de 87% de precisión sin reentrenamiento—gracias a los datos de entrenamiento diversos y bien anotados.

Alimentos y bebidas: detección de objetos extraños y anomalías visuales

En el procesamiento de alimentos, garantizar la ausencia de contaminantes como plástico, metal o materia biológica es fundamental. Los sistemas de visión entrenados con conjuntos de datos etiquetados pueden:

- Desviaciones de color plano (por ejemplo, moho, podredumbre)

- Detecte partículas no alimentarias en las líneas transportadoras

- Identifique los errores de empaque (por ejemplo, etiqueta incorrecta, sellos dañados)

En un caso, una empresa de bebidas utilizó fotogramas de vídeo etiquetados de tapas de botellas para entrenar a un modelo que detecta tapas mal selladas a 600 botellas por minuto. El sistema detectó los defectos con más del 99% de recuperación y se integran perfectamente en sus sistemas PLC existentes.

El camino por delante: lo que depara el futuro para la Detección de defectos 🔮 impulsada por la IA

A medida que las industrias adoptan sistemas más inteligentes, eficientes y conectados, el papel de los datos etiquetados en la detección de defectos está evolucionando. Ya no se trata solo de entrenar a un modelo único. El futuro pasa por el aprendizaje, la integración y la automatización continuos en toda la fábrica.

Modelos de autoaprendizaje con circuitos de retroalimentación activos

Los modelos de control de calidad del mañana no serán estáticos. Utilizando aprendizaje activo técnicas, mejorarán continuamente al solicitar nuevas etiquetas para predicciones inciertas o límite.

- Ejemplo: un modelo marca una región ambigua en un nuevo lote de material. En lugar de tomar una decisión a ciegas, activa una cola de revisión para los anotadores humanos.

- Ventaja: reducción del costo de etiquetado y mayor rapidez en la convergencia de modelos a lo largo del tiempo.

Este enfoque humano-in-the-loop (HITL) significa que la IA evoluciona con sus procesos, volviéndose más inteligente, más precisa y más alineada con las realidades de producción.

Gemelos digitales y Synthetic Defect Data Generation 🧱🧪

Una de las principales limitaciones en la detección de defectos es la escasez de imágenes etiquetadas de defectos, especialmente para los tipos de defectos nuevos o poco frecuentes. Ingresa datos sintéticos.

Al crear un gemelo digital del producto e introduciendo defectos simulados, puede:

- Genere miles de imágenes de entrenamiento con etiquetas precisas

- Equilibre los conjuntos de datos sin introducir sesgos de anotación

- Adapte rápidamente los modelos a nuevos materiales o factores de forma

Herramientas como los entornos ML de NVIDIA Omniverse y Unity ya se utilizan en entornos de fabricación de alta tecnología para simular la iluminación, el ruido de la cámara y la variación de defectos con una precisión increíble.

Detección multimodal de defectos

El futuro de la inspección no es solo visual. Las fábricas inteligentes están integrando múltiples modalidades de datos:

- Cámaras térmicas para detectar defectos invisibles (p. ej., sobrecalentamiento en dispositivos electrónicos)

- Escáneres de rayos X para defectos internos (p. ej., huecos de fundición en piezas metálicas)

- Sensores acústicos para la detección de fallos basada en vibraciones

Al fusionar datos de diferentes sensores, los fabricantes pueden crear sistemas de IA multimodales que mejoran las tasas de detección y reducen la incertidumbre.

Aprendizaje federado para la colaboración industrial

Las fábricas suelen dudar a la hora de compartir datos sin procesar debido a problemas de propiedad intelectual. Sin embargo, el aprendizaje federado ofrece una solución: los modelos se pueden entrenar de forma colaborativa sin compartir imágenes sin procesar.

- Los datos permanecen en las instalaciones

- Solo se comparten y agregan las actualizaciones de los modelos

- Todos se benefician de una base de conocimientos más amplia

Esto es especialmente valioso en industrias como la automotriz o aeroespacial, donde los modelos de IA críticos para la seguridad necesitan conjuntos de datos sólidos y diversos, pero no pueden comprometer la privacidad.

Inteligencia artificial en tiempo real con modelos periféricos y integrados en el dispositivo

La latencia es un factor decisivo en muchos entornos de producción. La inspección basada en la nube no puede seguir el ritmo de las líneas de alta velocidad. Por eso, la implementación perimetral dominará el futuro de la detección de defectos.

- Los modelos livianos funcionan con hardware como Jetson Orín, Módulos Raspberry Pi AI, o TPU Edge

- Reduce la dependencia de la nube y la latencia de la red

- Permite Control de calidad sin conexión en entornos remotos o con ancho de banda limitado

Algunos fabricantes ya implementan cámaras inteligentes autónomas alimentadas por IA directamente sobre las cintas transportadoras, lo que permite la detección sin demoras y la integración con los sistemas SCADA existentes.

Desafíos clave en la detección de defectos basada en datos (y cómo resolverlos)

A pesar de los beneficios, los fabricantes se enfrentan a algunos inconvenientes comunes al adoptar la inspección basada en la IA.

Desequilibrio de clases

Los defectos son poco frecuentes y representan menos del 1% del total de datos. Este desequilibrio puede hacer que los modelos se ajusten demasiado o ignoren a las clases minoritarias. Generación de datos sintéticos o aumento de datos (p. ej., volteo, rotación, ruido) ayudan a equilibrar el conjunto de datos.

Generalización a nuevas condiciones

Los modelos de IA pueden funcionar mal con diferentes cambios de iluminación o de fondo. Adaptación de dominio y transferir el aprendizaje se utilizan con frecuencia para ajustar los modelos a entornos específicos.

Coherencia en el etiquetado

El etiquetado inconsistente conduce a un entrenamiento ruidoso. Establezca pautas claras, involucre a expertos en la materia y utilice flujos de trabajo de control de calidad para mantener la integridad de los datos.

Requisitos de latencia

Las líneas de producción en tiempo real no pueden permitirse el retraso. Modelos ligeros y despliegue perimetral son fundamentales para mantener la latencia por debajo de los 100 ms por cuadro.

Perspectivas para el futuro: fábricas inteligentes y modelos de superación personal 🧠🏗️

A medida que la Industria 4.0 evolucione, los sistemas de detección de defectos se volverán más adaptables y se optimizarán automáticamente.

- Bucles de aprendizaje activos: Los modelos solicitan la intervención humana en casos inciertos, lo que mejora con el tiempo

- Gemelos digitales: Los entornos simulados ayudan a generar defectos sintéticos para ampliar la formación

- Sensores multimodales: La combinación de datos visuales, térmicos y de rayos X mejora la resolución de defectos

- Aprendizaje federado: Las fábricas pueden compartir las mejoras de los modelos sin compartir datos sin procesar, preservando la propiedad intelectual y la privacidad

Con los avances continuos, la IA no solo detectará los defectos, sino que también los predecirá y evitará.

Vamos a terminar con esto 🚀

Los datos etiquetados son el elemento vital de la detección de defectos basada en la IA. Enseñan a las máquinas a detectar lo que los humanos podrían pasar por alto, lo que garantiza una mayor calidad de los productos, menores costos y líneas de producción más seguras. Al combinar conjuntos de datos sólidos, un etiquetado preciso y una implementación inteligente, los fabricantes pueden avanzar hacia sistemas de control de calidad verdaderamente autónomos.

¿Tiene curiosidad por mejorar su línea de producción?

Si está buscando crear o Scale AIr un canal de detección de defectos basado en datos etiquetados, estamos aquí para ayudarlo. Ya sea que solo esté explorando las posibilidades o buscando una solución lista para la producción, solicite la orientación de un experto.

📩 Póngase en contacto con nosotros hoy mismo para saber cómo los datos anotados pueden transformar su estrategia de control de calidad.

📌 Relacionado: La IA en la fabricación: cómo los datos visuales anotados impulsan la automatización

📬 ¿Tienes preguntas o proyectos en mente? DataVLab